Bei einer ESA-Fachveranstaltung im Londoner Science Museum präsentieren Forscher am 15. Oktober komplexe gedruckte Strukturen aus Metall, die Temperaturen von ca. 1.000 °C widerstehen können und somit für die Raumfahrt und auch besonders anspruchsvolle terrestrische Anwendungen geeignet sind. Teilnehmer sind internationale Experten des bisher größten Konsortiums für die so genannte additive Fertigung in Europa.

Die ESA und die EU entwickeln gemeinsam mit Partnern aus Industrie und Hochschulen die ersten Fertigungsverfahren im industriellen Maßstab für 3D-Druck mit Metall als Werkstoff. 3D-Druckverfahren dürften unseren Alltag aller Voraussicht nach revolutionieren, konnten bis vor Kurzem jedoch nur für Kunststoff eingesetzt werden, was für viele industrielle Aforderungen aber nicht ausreicht.

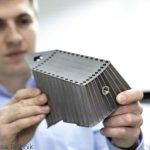

Diese neuartige Technologie bietet mannigfaltige Vorteile: Durch dreidimensionales Drucken, bisher auch unter dem Begriff "additive Fertigung" bekannt, können komplexe Strukturen entworfen werden, die nicht mit herkömmlichen Gieß- und Bearbeitungsmethoden zu bewerkstelligen sind. Es entstehen kaum oder gar keine Abfälle, und durch die Reduzierung der einzelnen Arbeitsschritte der Fertigungskette bieten sich ganz erhebliche Einsparmöglichkeiten.

Um High-Tech-Metallprodukte effizient unter Nutzung der additiven Fertigung und möglichst ohne Materialrückstände produzieren zu können, wurde im Januar das Projekt AMAZE (Additive Manufacturing Aiming Towards Zero Waste & Efficient Production of High-Tech Metal Products) ins Leben gerufen, das Unternehmen in Frankreich, Deutschland, Italien, Norwegen und Großbritannien bei der Entwicklung einer industriellen Fertigungskette vereint.