Nach einem erfolgreichen industriellen Prozessaudit durch Airbus am 11. April sowie der Unterzeichnung des Qualifikationsberichtes am 25. April 2019 hat Premium AEROTEC als erster Luftfahrtzulieferer die Gesamtprozessqualifikation für additiv gefertigte Titanbauteile auf Multilaser-Anlagen zum Abschluss gebracht.

Premium AEROTEC hat damit einen weiteren wichtigen Meilenstein in der additiven Fertigung (3D-Druck) erreicht. „Damit hat Premium AEROTEC erneut seine internationale Vorreiterrolle und Technologieführerschaft in der additiven Fertigung von luftfahrtzugelassenen Strukturbauteilen unter Beweis gestellt“, sagte Dr. Jens Walla, Leiter Produktion und Geschäftsführer von Premium AEROTEC. Diese Gesamtprozessqualifikation auf Multilaser-Anlagen ermöglicht es dem Unternehmen, additive Verfahren in gleicher Weise wie konventionelle Fertigungsverfahren einzusetzen. Teure Prozessbegleitproben und Sonderprüfungen entfallen. Die metallische additive Fertigung wird damit wesentlich kostengünstiger und kommt zu einer deutlich breiteren Anwendung im Bereich der Luftfahrt.

Einzelteile für Airbus A400M

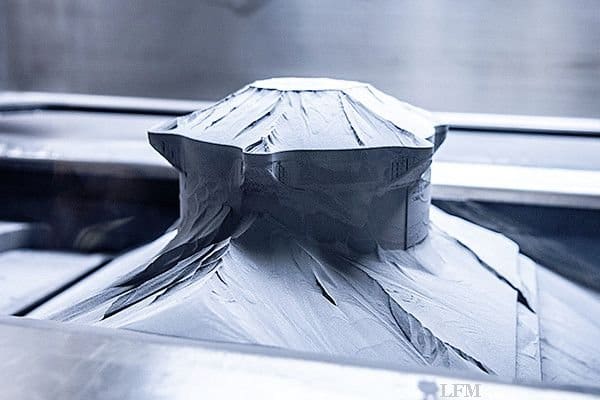

Bereits sehr früh hat Premium AEROTEC die Potenziale der additiven Fertigung erkannt: 2013 starteten erste Entwicklungsmaßnahmen und bereits 2014 wurde eine Anlage zur additiven Fertigung im sogenannten Laser-Pulverbettverfahren beschafft. 2016 gelang dann die erste Einzelteilqualifikation mit der A400M Vent Bend Family – doppelwandige Titanrohre aus dem Belüftungssystem der A400M in der Tankerversion. Damit startete Premium AEROTEC als weltweit erstes Unternehmen eine 3D-Serienproduktion für komplexe Titan-Flugzeugbauteile. Von der Entwicklung über die industrielle Umsetzung und Fertigung bis hin zur Auslieferung des Bauteils entsprechend luftfahrtrechtlicher Vorschriften beherrscht das Unternehmen die gesamte Prozesskette für additiv gefertigte Titanbauteile.

Vor die Einführung dieser neuen Technologie bei zivilen Flugzeugen haben die Aufsichtsbehörden und Airbus sehr hohe Hürden gesetzt, die sich insbesondere auf den statistischen Nachweis hoher Prozesssicherheit und Reproduzierbarkeit sowie besonders hoher Materialgüte beziehen. Um diese Hürden zu überwinden, waren in den vergangenen zwei Jahren intensive Untersuchungen notwendig, um die komplexen Zusammenhänge des Prozesses „Laser-Pulverbettschmelzen“ sowie die Wechselwirkungen mit den notwendigen Folgeprozessen (z.B. Warmbehandlung, heiß-isostatisches Pressen) zu verstehen und zu beherrschen. Dazu wurden mehrere tausend Materialproben aufwendig in unterschiedlichen Testprogrammen geprüft.

Ermöglicht wurde die erfolgreiche Prozessqualifikation durch die enge Zusammenarbeit interdisziplinärer Teams aus Engineering, Technologie, Produktion, Qualitätssicherung und den Supportfunktionen sowie großen Teamgeist. Neben der Prozessqualifikation musste parallel auch die industrielle Qualifikation der gesamten Prozesskette inklusive aller Hilfsprozesse und Lieferanten sichergestellt werden.