Im Mittelpunkt der JEC World stehen in diesem Jahr innovative Technologien für die digitalisierte Produktion von Faserverbundbauteilen. Auf der europäischen Leitmesse für Faserverbundleichtbau noch bis 08. März 2018 in Paris präsentiert das Deutsche Zentrum für Luft– und Raumfahrt (DLR) aktuelle Forschungsprojekte rund um das Thema faserverstärkte Hochleistungskunststoffe.

DLR-Instituts für Faserverbundleichtbau und Adaptronik haben einen gemeinsamen Auftritt mit dem Zentrum für Leichtbauproduktionstechnologie (ZLP) in Stade, der DLR-Einrichtung Simulation und Softwaretechnik und dem DLR-Instituts für Bauweisen und Strukturtechnologie. Am rund 80 Quadratmeter großen DLR-Stand in Halle 5a (E66) zeigen und erklären die Wissenschaftlerinnen und Wissenschaftler vielfältige Beispiele für Anwendungen vor allem aus den Bereichen der Luft– und Raumfahrt.

Produktion in der Digitalen Fabrik

Die vollautomatisierte Prozesskette zur Herstellung von Faserverbund-Bauteilen im Harzinjektionsverfahren (RTM) am DLR Stade wird durch einen digitalen Zwilling zu einem cyber-physischen System aufgerüstet, um so die reale Produktion virtuell zu überwachen. Menschen, Objekte und Systeme werden hier in naher Zukunft in Interaktion treten.

Hierbei werden die Möglichkeiten einer dynamischen, echtzeitfähigen sowie selbstorganisierenden Produktion erforscht. Auf der Messe können die Besucher live in die virtuelle Realität der Anlage eintauchen und einen Eindruck von zukünftigen Anwendungsszenarien bekommen, zum Beispiel die Wartung aus der Ferne oder die Steuerung über einen virtuellen Leitstand.

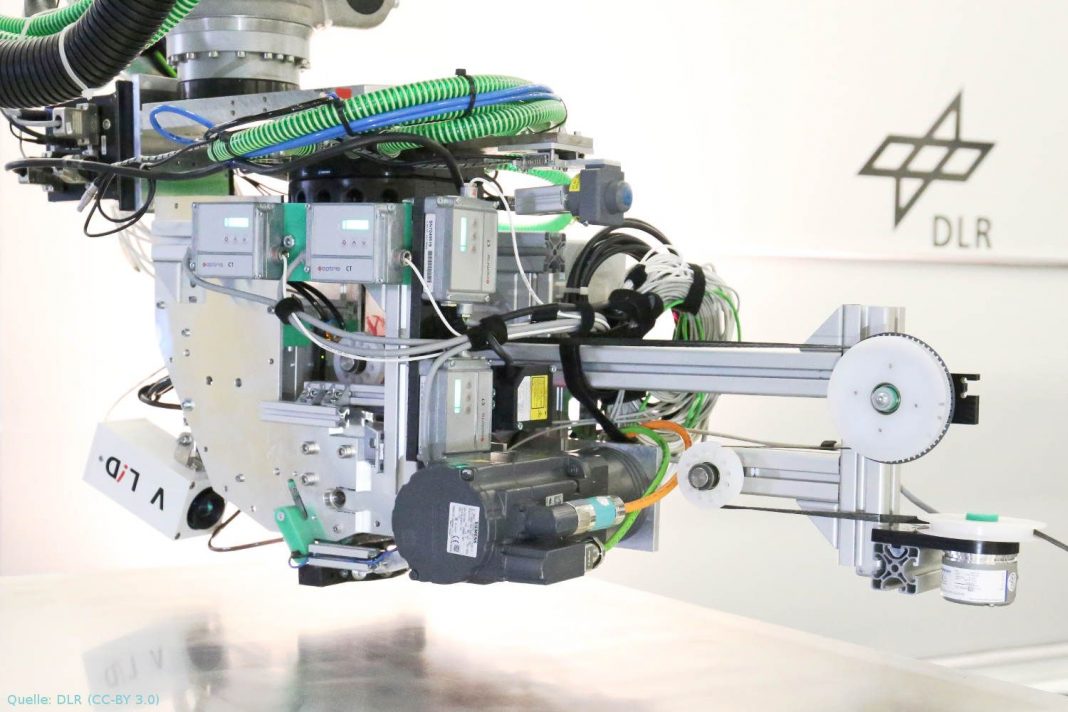

CoRe HeaT: Schnelle Heizmethode zur Kohlenstofffaserablage

Die Continuous Resistance Heating Technologie (CoRe HeaT) ist eine alternative Heizmethode für das Ablegen von Kohlenstofffasern. Während der Strom direkt durch die Fasern geleitet wird, heizen sich diese durch ihren natürlichen Widerstand auf. Gängige Heiztechnologien per Infrarotstrahler, Heizgas oder Laser haben den Nachteil, dass sie entweder vergleichsweise langsam oder sehr teuer sind. Herausragende Eigenschaft der neuen Technologie sind die extrem hohen Heizraten.

Selbst höchste Prozesstemperaturen von bis zu 450 Grad Celsius werden in wenigen Mikrosekunden erreicht. Dadurch ist eine wesentlich schnellere Ablegerate von zwei Metern pro Sekunde selbst bei vorimprägnierten Fasern möglich. Die gegenüber konventionellen Heizmethoden kostengünstige Technologie ermöglicht zudem die Konstruktion besonders leichter und kompakter Vorrichtungen für robotische Faserablage. Der im DLR Stade entwickelte Ablegekopf wird auf der Messe erstmals der Öffentlichkeit präsentiert.

Schäden im Bauteil auffinden

In Flugzeugen werden zunehmend Materialien aus kohlefaserverstärktem Kunststoff (CFK) eingesetzt. Um diese Flugzeuge noch sicherer zu machen und die Wartung zu erleichtern, erforscht das DLR-Institut für Faserverbundleichbau und Adaptronik Technologien, die Auskunft über die Größe und den Ort einer Beschädigung geben können. Für das Structural Health Monitoring (SHM) wird das CFK-Bauteil mit Sensoren ausgestattet, die wie eine Art Nervensystem funktionieren.

Die Sensoren werden dabei nicht aufgeklebt, sondern während des Fertigungsprozess direkt in das Material integriert. Das spart Fertigungskosten. Nimmt ein Flugzeug Schaden, zum Beispiel dadurch, dass beim Beladen angeeckt wird, muss zukünftig nicht erst ein Techniker kommen, um den Defekt aufzuspüren. Per Knopfdruck gibt die Struktur Auskunft, an welcher Stelle sie beschädigt wurde und ob eine Reparatur notwendig ist. Am DLR-Messestand kann der Besucher die SHM-Technologie interaktiv erfahren. So zeigen es die Fotos: Piezokeramischer Sensor. In die Struktur integrierter piezokeramischer Sensor als Teil des Structural-Health-Monitoring-Netzwerks; DLR-Stand auf der JEC World Paris 2018 in Halle 5a; CoRe HeaT: Am DLR Stade entwickelter CoRe HeaT-Faserlegekopf.