Luftfracht leichter gemacht: Wo bislang schwere Holzlösungen zum Einsatz kommen, kann künftig ein neuartiger Kartonfaserverbundstoff genutzt werden. Erste Erfahrungen bei Airlines sollen zeigen, dass 1.200 Tonnen Gewicht pro Jahr eingespart werden können – was in etwa drei vollbeladenen Jumbojets entspricht.

Gegenüber herkömmlichen Standardpaletten ist das System squAIR-timber der trilatec GmbH bis zu 80 Prozent leichter. Zudem kann das neue Material selbst bei einmaliger Verwendung umweltfreundlich im nächsten Papiercontainer entsorgt werden. Da squAIR-timber aus 100 Prozent recyceltem Material besteht, entfallen die Kosten für eine spezielle Holzentsorgung. Auch im Beschaffungspreis überzeugt die Lösung aus Kartonfaserverbundstoff. „Das ist eine Revolution in der Luftfracht„, sagt Andreas Langemann von trilatec, Erfinder und Produzent des neuartigen Transportsystems.

Gewicht gespart und schnerller abzufertigen

„Das System hat einen doppelten Vorteil: Zum einen bringt squAIR-timber den Luftfahrtgesellschaften einen enormen Kosten- und Gewichtsvorteil. Zum anderen profitieren Handling-Agenturen von der Zeitersparnis beim Aufbau des ultramodernen Transportsystems“, sagt Langemann. Pro ULD-Palette werden 15 Minuten weniger für den Aufbau gebraucht. Das Material übertrifft dabei das herkömmlich eingesetzte HolzB. Flächig belastet trägt ein Meter des neuen Materials bis zu fünf Tonnen mit einem Eigengewicht von nur 1,2 Kilogramm pro Meter. Bei Holz liegt das Eigengewicht bei drei bis vier Kilogramm pro Meter.

„Der Schlüssel der Stabilität liegt im Fertigungsverfahren“, erklärt Stefan Trinkaus, technischer Geschäftsführer der trilatec. „Die Kartonfasern werden nach Einarbeitung von Kaltleimverbindungen in mehreren Schichten unter Druck zusammen laminiert. Dieser Prozess macht das Material wasserbeständig, es ist dadurch mehrfach verwendbar und gleichzeitig ISPM15 konform“, betont Trinkaus.

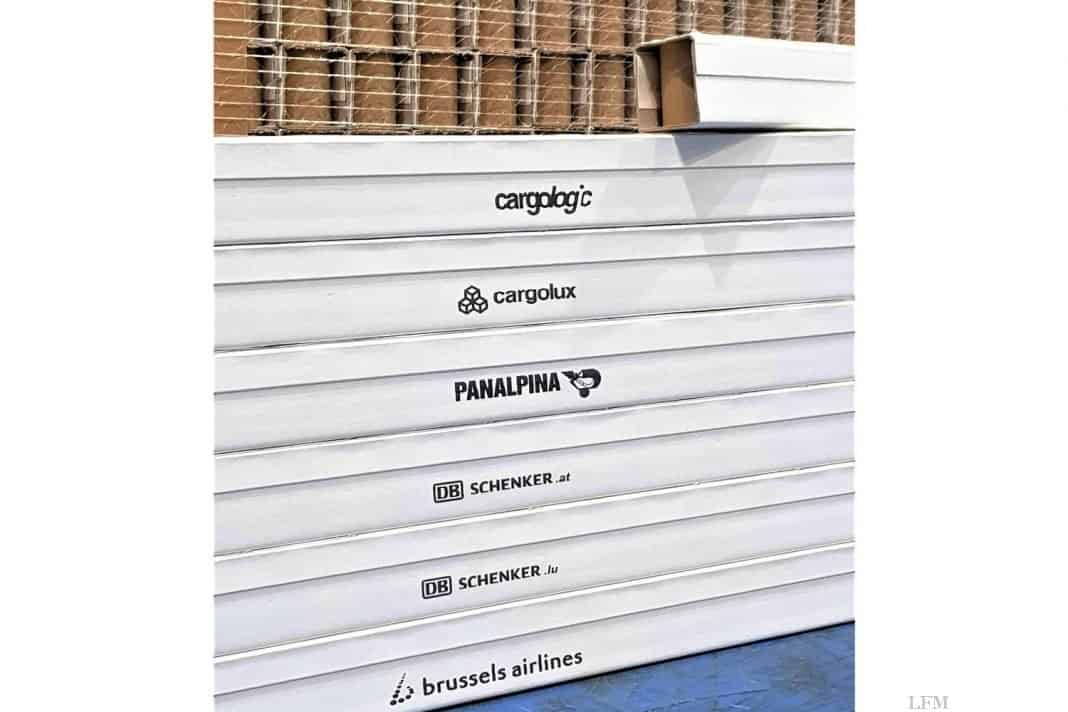

Im März 2018 hat die trilatec GmbH die Produktion aufgenommen und den weltweiten Vertrieb gestartet. Aufgrund der Nähe zum größten deutschen Flughafendrehkreuz FRA wurde als Produktionsstandort das nahegelegene Ginsheim-Gustavsburg gewählt. „Für diesen Standort haben wir uns bewusst entschieden, weil hier auch die Cargo City Süd mit hunderten Spediteuren und Cargohändlern sowie unzähligen Logistikfirmen liegt“, fügt Langemann hinzu.