Der Flugzeug– und Automobilbau setzt vermehrt auf Strukturen aus faserverstärkten Kunststoffen (FVK). Der Grund dafür sind die vorteilhaften Eigenschaften dieser Hochleistungskunststoffe: hohe Steifigkeit und Festigkeit bei geringem Gewicht. Forscher des Deutschen Zentrums für Luft– und Raumfahrt (DLR) in Stuttgart haben nun ein neuartiges Reparaturkonzept entwickelt, um faserverstärkte Kunststoffe wettbewerbsfähiger, wirtschaftlicher und ressourceneffizienter zu machen.

Beim neuen Airbus A350 liegt der Anteil an FVK bereits bei mehr als 50 Prozent und mit dem Elektroauto BMW i3 hat der Werkstoff auch Einzug in die automobile Serienproduktion gehalten. Das Ziel der DLR-Wissenschaftler ist es, so eine frühzeitige Entsorgung von Bauteilen aus FVK zu vermeiden und Ausschuss bei der Produktion zu minimieren. Diesem Aspekt kommt eine große Bedeutung zu, weil die Herstellung von FVK-Strukturen immer noch zu einem großen Teil in Handarbeit erfolgt.

Mit Laser, Induktion und Vakuum gegen Schadstellen

„Bisherige Reparaturverfahren für aufwändig produzierte und damit kostenintensive FVK-Bauteile sind meist zeitintensiv, unflexibel und teuer. Große Strukturen, wie beispielsweise in einem Flugzeugrumpf, sind für eine Lebensdauer von bis zu 30 Jahren ausgelegt. Bei einem Schaden müssen sie in der Regel für eine Reparatur ausgebaut oder komplett ausgetauscht werden“, erläutert Projektleiter Markus Kaden vom DLR-Institut für Bauweisen und Strukturtechnologie die Bedeutung geeigneter Reparaturkonzepte.

Bei Strukturen aus Metall wird der beschädigte Bereich herausgeschnitten und neues Blech vernietet. Bei Bauteilen aus faserverstärkten Kunststoffen ist der Reparaturprozess komplizierter: „Da die Fasern lasttragend sind, also für den Zusammenhalt und die Belastbarkeit der Struktur sorgen, können wir hier nicht einfach Bohren oder Nieten. Sonst würden wir die Fasern noch weiter beschädigen“, erklärt Markus Kaden den zentralen Unterschied bei der Reparatur von FVK gegenüber metallischen Werkstoffen. Stattdessen tragen die DLR-Forscher die beschädigten Materialschichten großflächig ab und ersetzen sie mit einem sogenannten Patch, ähnlich einem Pflaster. Der Patch besteht aus dem gleichen Material, hat die gleiche Faserausrichtung und verbindet sich unter Einwirken von Wärme und Druck mit der umliegenden Struktur.

Das vom DLR angewendete Reparaturverfahren weist dabei zwei Besonderheiten auf: „Zum einen tragen wir das beschädigte Material mit Hilfe eines Lasers ab. Im Gegensatz zu anderen Ansätzen, bei denen das Material zum Beispiel mit einem Fräser entfernt wird, benötigt unser Prozess keine Kühlung, es wirken keine Einspann- oder Druckkräfte auf die Struktur und der Werkzeugverschleiß ist sehr gering“, führt Kaden den ersten Vorteil des DLR-Verfahren aus. „Zum anderen beheizen wir – wie bei einem Induktionsherd – nur den Bereich des Patches und die beschädigte Stelle der Struktur. Dazu verwenden wir ein mittels Induktion erwärmtes Metallblech, das der Größe des Patches entspricht und das mit Hilfe eines Vakuumaufbaus auf den Patch gepresst wird. Unter Druck und Temperatur verbindet sich dieser dann mit der umliegenden Struktur.“

Im Vergleich zum bisherigen Stand der Technik bietet die neue Reparaturmethode mehr Flexibilität: Bei der Verwendung von Öfen oder Autoklaven erwärmt sich das ganze Bauteil. Heizdecken, Infrarotlampen oder Heißluft-Systeme bieten zwar die Möglichkeit, nur Teile der Struktur zu erwärmen, nicht aber gezielt nur den zu reparierenden Bereich. Gleichzeitig ermöglicht das DLR-Verfahren bei Verwendung einer zusätzlichen Isolationsschicht Temperaturen von über 300 Grad Celsius, mit deren Hilfe auch spezielle faserverstärkte Kunststoffe, sogenannte Thermoplaste, repariert werden können.

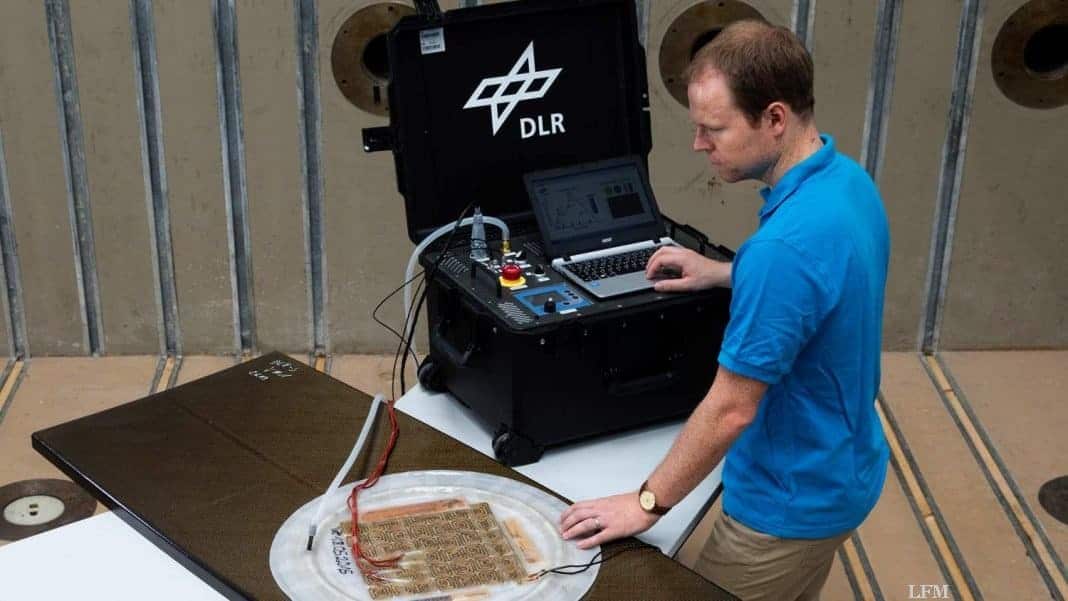

Preisgekrönte mobile Reparaturstation

Mit Unterstützung des DLR-Technologiemarketings haben die Stuttgarter Wissenschaftler eine mobile Reparaturstation entwickelt, mit deren Hilfe sie das Verfahren demonstrieren können. Sie umfasst alle notwendigen Systeme, die für die Reparatur von FVK-Strukturen notwendig sind: Neben der Anlagentechnik für die induktive Beheizung des Metallblechs beinhaltet sie auch eine Vakuumpumpe, um den benötigten Druck auf den Patch zu erzeugen. Über Temperatursensoren können mit Hilfe eines Netbooks die einzelnen Prozesse gesteuert werden.

Aktuell ist das „Kleben“ für eine Reparatur von strukturtragenden Bauteilen aus Hochleistungskunststoffen im Luftfahrtbereich noch nicht zugelassen. Trotzdem gibt sich DLR-Forscher Markus Kaden optimistisch: „Zur Zeit gibt es viele neue Entwicklungen in diesem Bereich. Einige Unternehmen haben bereits Interesse an unserem Reparaturkonzept angemeldet, um es für die industrielle Anwendung weiterzuentwickeln.“ Auf der internationalen Verbundwerkstoffmesse JEC Americas in Houston (USA) wurde das DLR-Reparaturkonzept außerdem mit dem JEC-Award in der Kategorie MRO (Maintenance, Repair and Overhaul; Wartung, Reparatur und Überholung) ausgezeichnet. Der Preis zeichnet die besten Innovationen im Bereich der Faserverbundwerkstoffe aus.

Im Bild: DLR-Forscher Markus Kaden demonstriert, wie mit Hilfe der mobilen Reparaturstation Strukturen aus faserverstärkten Kunststoffen schnell und effizient geflickt werden können.

Bild: DLR/FrankEppler