Das neue Anlagenkonzept wurde vollständig von Lufthansa Intercoat inhouse entwickelt. Damit werden Bauteile nun in nur einem Arbeitsgang

Lufthansa Technik Intercoat ist ein Tochterunternehmen der Lufthansa Technik AG und hat nun die weltweit erste teilautomatisierte Anlage zur Beschichtung von Bauteilen mit INTERFILL® in Betrieb genommen. beschichtet. Lufthansa Technik Intercoat ist auf die Reparatur von Bauteilen mit dem „Advanced Epoxy Coating“-Verfahren spezialisiert. Zu diesem Zweck hat das Kaltenkirchener Unternehmen mit INTERFILL® einen Werkstoff auf Epoxidharzbasis entwickelt. Er verleiht Bauteilen aus der Luftfahrt-, Bahn- und Automotive-Industrie einen neuen Lebenszyklus und verbessert ihre Nutzungseigenschaften.

Von der Handarbeit zur Automatisierung

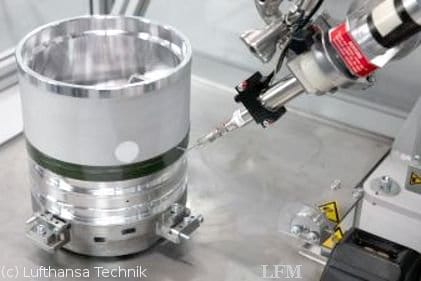

Bislang war das „Advanced Epoxy Coating“-Verfahren reine Handarbeit. Jetzt konnte der Beschichtungsprozess teilautomatisiert werden. Hierzu wird das Bauteil in einer Arbeitskabine auf einer rotierenden Vorrichtung eingespannt. Mithilfe eines automatisierten Arbeitsarms wird INTERFILL® über eine feine Düse auf die Bauteiloberfläche aufgetragen. Ein spezieller Applikator sorgt für die optimale Dosierung und einen homogenen Schichtauftrag. Durch diese verbesserte Auftragsmethode werden keine Lufteinschlüsse eingebracht. Dadurch reduzieren sich die sonst unregelmäßig auftretenden Nacharbeiten. Die innovative Anlage liefert qualitativ hochwertige und konstante Ergebnisse bei gleichzeitig hoher Zeitersparnis.

„Durch die Teilautomatisierung können wir die Beschichtungszeit des Werkstoffes auf ein Drittel verringern. Dies gibt uns die Möglichkeit, schnell und flexibel auf Kundenbedürfnisse zu reagieren und erhöht unsere Wettbewerbsfähigkeit“, so Andreas Sauer, Geschäftsführer von Lufthansa Technik Intercoat. Zurzeit kann die Anlage Bauteile bis zu einer Größe von 500 x 500 x 500 Millimetern und mit einem Gewicht von bis zu 25 Kilogramm bearbeiten. Ein Robotersystem, das diese Einschränkungen aufhebt, ist bereits in Planung. Damit ist dann auch die Beschichtung von Bauteilen mit komplexeren, nicht-rotationssymmetrischen Beschichtungsbereichen möglich.