Das Deutsche Zentrum für Luft– und Raumfahrt (DLR) hat eine neuartige Technologie demonstriert, die das Verschweißen von Druckkalotten aus thermoplastischem carbonfaserverstärkten Kunststoff (CFK) erlaubt.

So konnte das DLR-Zentrum für Leichtbauproduktionstechnologie (ZLP) in Augsburg innerhalb kürzester Zeit ein Demonstrator-Bauteil im 1:1 Maßstab fügen. Für die Flugsicherheit ist eine perfekt gefertigte Druckkalotte wesentlich. Das Bauteil schließt den Passagierbereich und die restliche Druckkabine luftdicht gegen das Heck ab.

Automatisierung für komplexe Teile

Erst dann kann der richtige Luftdruck an Bord erzeugt werden. Die seriennahe Druckkalotte für Flugzeuge der A320-Familie wurde vom führenden Luftfahrtzulieferer Premium AEROTEC konstruiert und in Zusammenarbeit mit mehreren Forschungseinrichtungen hergestellt. Das CFK-Großbauteil wird nun auf der Internationalen Luft- und Raumfahrtausstellung ILA in Berlin ausgestellt.

„Mit dem Fügen der Druckkalotte bei uns im DLR-ZLP Augsburg haben wir gezeigt, dass sich der Schweißprozess auch auf große, gekrümmte Bauteile mit langen Schweißnähten anwenden lässt“, erklärt Prof. Dr. Michael Kupke, Leiter des DLR-Zentrums für Leichtbauproduktionstechnologie (ZLP) in Augsburg. „Mit unserer Arbeit tragen wir dazu bei, dass sich das Potenzial der Thermoplasttechnologie für kurze Prozesszeiten, niedrige Prozesskosten und hohe Produktionsraten in Zukunft auch für große Flugzeugkomponenten nutzen lässt.“ Bisher beschränkt sich die Anwendung thermoplastischer Werkstoffe auf kleinere Teile wie zum Beispiel thermoplastische Clips, die im CFK-Rumpf des A350 XWB zum Einsatz kommen.

Schweißprozess für Serienfertigung geeignet

Thermoplaste besitzen besondere Eigenschaften – während sie in erkaltetem Zustand ihre stabile Form behalten, können sie bei erneuter Hitzezufuhr in einem bestimmten Temperaturbereich umgeformt werden. Beim Verbinden der Einzelbauteile haben sich die DLR-Wissenschaftler am ZLP Augsburg diese Materialvorteile zur Umformbarkeit und Schweißbarkeit zu Nutze gemacht. Gefügt wurden insgesamt acht gleich großen Segmente der Druckkalotte mittels elektrischem Widerstandsschweißen.

Das Schweißverfahren ermöglicht eine flächige und stoffschlüssige Verbindung. Außerdem sind, im Gegensatz zu einer Druckkalotte aus Metall, keine Nieten nötig, was zu Gewichtsersparnis führt – bei gleichzeitig kürzerer Produktionszeit und wirtschaftlichen Herstellkosten. Da die Bohrungen wegfallen, bleiben die lasttragenden Fasern intakt und es entsteht kein Staub. Weitere Vorteile sind eine hohe Prozesssicherheit und umfangreiche Möglichkeiten zur integrierten Qualitätssicherung.

Da der Schweißprozess ein hohes Automatisierungspotenzial aufweist und ein einfaches Toleranzmanagement ermöglicht, ist er gut geeignet für eine effiziente Serienfertigung. Um für jeden Anwendungsfall die jeweils optimale Schweißmethode zu kennen, forscht das ZLP Augsburg an der Automatisierung weiterer Fügeverfahren wie beispielsweise dem kontinuierlichen Ultraschall-Schweißen.

Forschung zur Produktverbesserung

Das ZLP Augsburg ist Teil des DLR-Instituts für Bauweisen und Strukturtechnologie, das bereits auf jahrzehntelange Erfahrung in der Thermoplastverarbeitung zurückblickt. Wie sich verstärkende Schichten genau dort ablegen und verbinden lassen, wo sie aufgrund der auf das Bauteil wirkenden Kräfte benötigt werden, untersuchen die Institutskollegen am DLR-Standort Stuttgart. Dort steht den Wissenschaftlern eine robotergestützte Tapelegemaschine zur Ablage thermoplatischer Tapes zur Verfügung.

Mit deren Hilfe kann die Druckkalotte gezielt in einem einzigen Arbeitsschritt dort verstärkt werden, wo sie besonderen Belastungen ausgesetzt ist. Dies betrifft beispielsweise den Rand der Aussparungen, durch welche Rohre geleitet werden. Das thermoplastische Tapelegen, das sich auch für größere Strukturen eignet, ermöglicht es, das Material lagenweise aufzubauen und gleichzeitig im Prozess zu konsolidieren. Ziel der Forschung ist es, dass auf aufwendige Vakuumaufbauten und Autoklavprozesse verzichtet werden kann.

Kompetenz entlang der gesamten Prozesskette

Die Entwicklung thermoplastischer Hochleistungsstrukturen am DLR-Institut für Bauweisen und Strukturtechnologie reicht von der Bauweise und Fertigungstechnologie bis hin zu flexiblen Automatisierungslösungen für die Produktion. Bereits heute haben die Wissenschaftler in Stuttgart und Augsburg einen durchgängigen Produktionsprozess zur Herstellung thermoplastischer Bauteile etabliert. Mit ihrer Forschung tragen sie dazu bei, das richtige Material, die passende Bauweise und die geeignete Produktionstechnologie für den jeweiligen Anwendungsfall bereitzustellen.

ZLP in Augsburg

Das DLR-Zentrum für Leichtbauproduktionstechnologie (ZLP) in Augsburg forscht an der Automatisierung und ganzheitlichen Optimierung von Produktionsprozessen für Leichtbaustrukturen. Im Mittelpunkt steht die robotergestützte Herstellung von Bauteilen und Baugruppen für die Luft- und Raumfahrt. Dabei liegt der Fokus neben der Bauteilskalierung auf einer flexiblen Automatisierung und integrierten Qualitätssicherung.

Eine europaweit einzigartige, anpassungsfähige Infrastruktur ermöglicht Forschung bis zur Industrialisierungsfähigkeit. Gemeinsam mit der Industrie können verschiedenste Produktionsprozesse bedarfsorientiert entwickelt, automatisiert und validiert werden. Zusammen mit dem ZLP Stade ist das ZLP Augsburg Teil der DLR-Allianz „Zentrum für Leichtbauproduktionstechnologie ZLP“.

Institutionen sind auf der ILA 2018 vertreten

- DLR-Stand: Halle 4 / Nr. 301

- Space Pavillion: Halle 4

- Premium AEROTEC: Halle 2 / Nr. 201

- Bundesministerium für Wirtschaft und Energie: Halle 2 / Nr. 203

- ILA CareerCenter: Halle 1 / Nr. 308

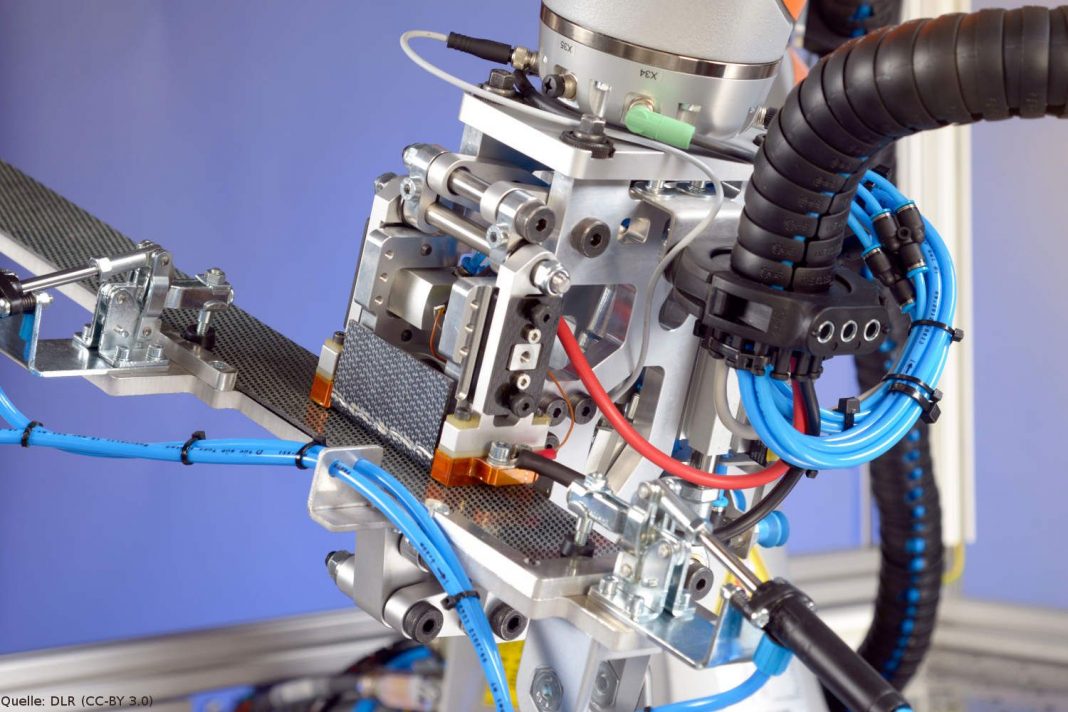

Auf den Bildern: Automatisierung von Fügeverfahren; um für jeden Anwendungsfall die jeweils optimale Schweißmethode zu kennen, forscht das ZLP Augsburg an der Automatisierung verschiedener Fügeverfahren. Im Bild der Endeffektor zum automatisierten Widerstandsschweißen faserverstärkter Thermoplastclips. Die Druckkalotte aus thermoplastischem carbonfaserverstärkten Kunststoff. Die acht gleich großen, gekrümmten Segmente der thermoplastischen Druckkalotte wurden am DLR-ZLP Augsburg im Widerstandsschweißverfahren gefügt. Ein weltweit erster Druckkalottendemonstrator aus carbonfaserverstärktem Thermoplast wurde beim ZLP Augsburg im Widerstandsschweißverfahren gefügt.