Damit Flugzeuge leichter, komfortabler und sparsamer werden, wollen Ingenieure zunehmend Materialien aus kohlefaserverstärktem Kunststoff (CFK) einsetzen. Und diese Teiel sollen im Flugzeugbau mit neuen Technologien kombiniert werden, die spüren können, wo in der Struktur ein Schaden vorliegt.

Um Flugzeuge mit CFK-Teilen auch sicherer zu machen und die Wartung zu erleichtern hat das Deutsche Zentrum für Luft– und Raumfahrt (DLR) im Rahmen des EU-Projekts SARISTU (Smart Intelligent Airframe Structures) ein großes Flugzeugbauteil aus CFK entwickelt und gebaut, das Auskunft über die Größe und den Ort einer Beschädigung geben kann.

„Ähnlich wie ein Mensch spürt, dass er verletzt wurde, merkt auch das Bauteil, an welcher Stelle und in welchem Ausmaß es beschädigt ist“, sagt Dr. Daniel Schmidt vom DLR-Institut für Faserverbundleichtbau und Adaptronik. ‚Structural Health Monitoring (SHM)‘ nennt sich diese Detektion und Lokalisation von Schäden. Der Vorteil: das defekte Teil muss zukünftig nicht mehr ausgebaut und aufwändig untersucht werden, Wartung und Instandsetzung werden so vereinfacht und kein Schaden bleibt unentdeckt. Das steigert die Sicherheit und senkt die Kosten.

‚Nerven‘ und ‚Gehirn‘ für das Bauteil

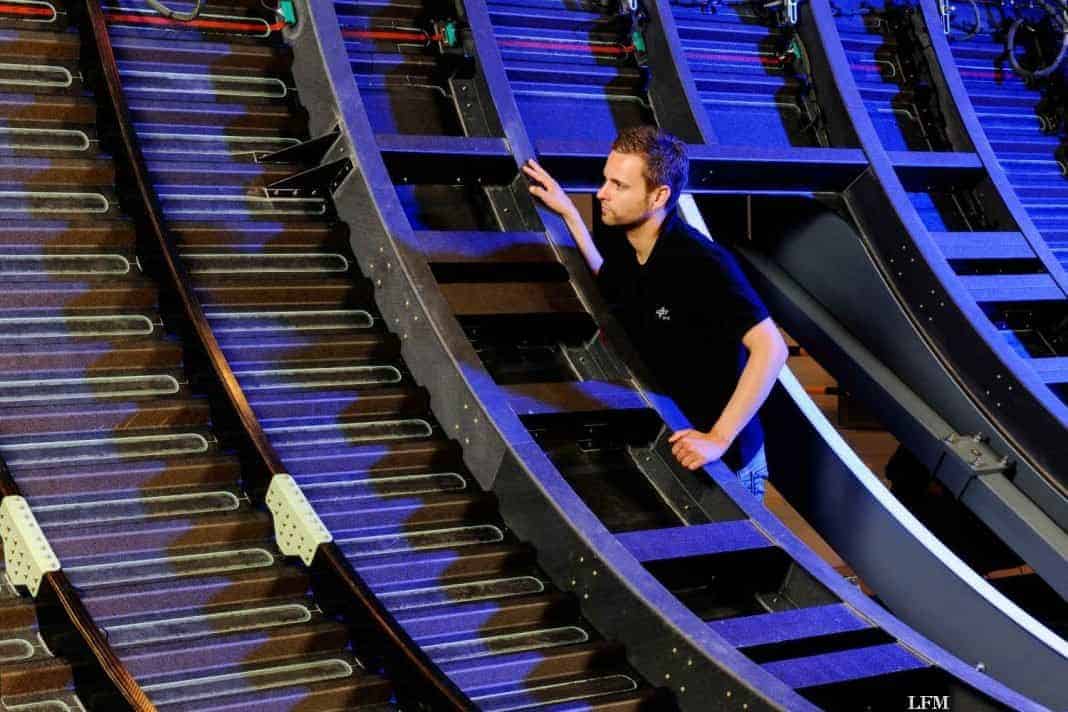

Für das SHM wird das CFK-Bauteil mit einer Art ‚Nervennetzwerk‘ ausgestattet. 584 Sensoren sind in einen fünf mal sieben Meter großen Rumpfausschnitt in der Umgebung der Passagiertür integriert. Weltweit ist dies derzeit die größte und komplexeste Struktur, an der ein SHM-System getestet wurde. Anders als früher werden die Sensoren nicht aufgeklebt, sondern direkt in das Material integriert. Das spart Fertigungskosten.

Nimmt ein Flugzeug Schaden, zum Beispiel dadurch, dass beim Beladen angeeckt wird, muss zukünftig nicht erst ein Techniker kommen, um den Defekt aufzuspüren. Per Knopfdruck gibt die Struktur Auskunft, an welcher Stelle was kaputt ist. „Möglich wird dies durch Lambwellen“, erklärt Schmidt. „Lambwellen sind spezielle Ultraschallwellen, die sich flächig in der Struktur ausbreiten. Schäden verursachen Signaländerungen, so dass wir diese an den Lambwellen ablesen können.“

Forschung mit Airbus

Die Türumgebungsstruktur wurde gewählt, weil gerade dort die Gefahr von Beschädigungen besonders groß ist. Das DLR konnte ein Sensornetzwerk entwickeln, das robust genug ist, den Fertigungsprozess unbeschadet zu überstehen. Geleitet wurde das Forschungsprojekt, an dem eine Vielzahl von europäischen Partnern beteiligt war, von Airbus. Damit die Vision von der fühlenden Flugzeugstruktur Wirklichkeit wird, liegt der Schwerpunkt der laufenden Forschungsarbeiten mit Airbus darauf, das SHM-System fit für den realen Betrieb eines Flugzeugs zu machen. Weitere Projektpartner sind INVENT, FACC Operations GmbH, Airbus Group Innovations und die Airbus Operations GmbH.

Auf den Fotos: Türumgebungsstruktur in einer Rumpfschale mit integriertem Structural-Health-Monitoring-Netzwerk

In die Struktur integrierter piezokeramischer Sensor als Teil des Structural-Health-Monitoring- Netzwerk.

Lambwellenausbreitung in einer CFK-Struktur (Quelle Fotos: DLR CC-BY 3.0).