MTU Aero Engines hat auf ihrem Münchner Werksgelände ein neues Bauteile-Testzentrum errichtet. Für über 25 Millionen Euro entstand eine neue Halle mit neuestem Testing-Equipment.

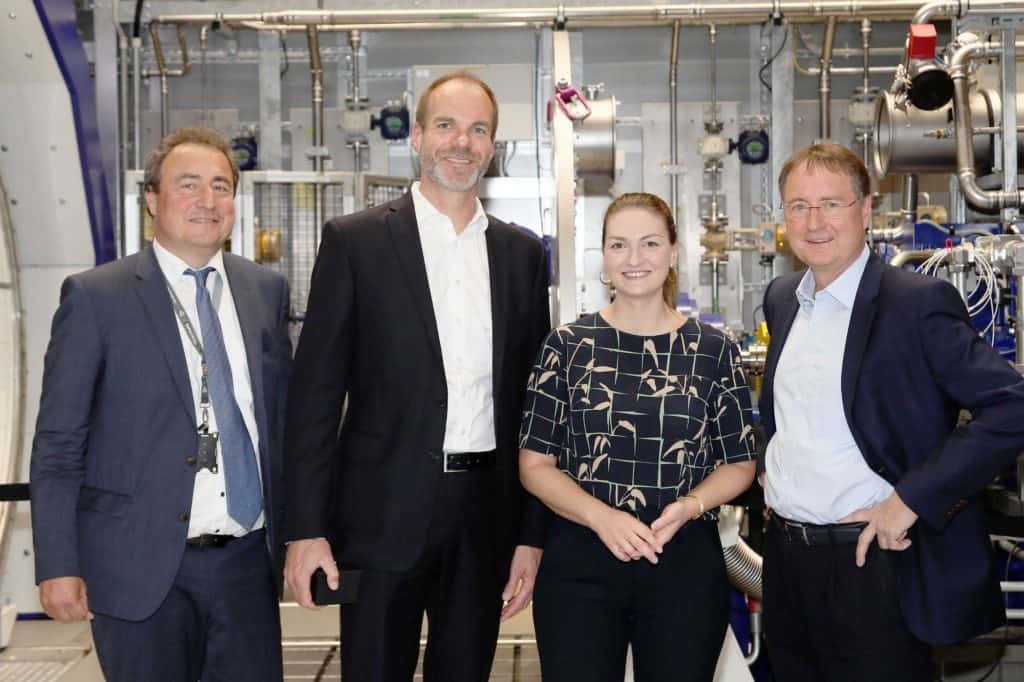

Die MTU Aero Engines errichtet damit Ingenieurstechnik auf höchstem Niveau. Nach zweijähriger Bauzeit fand jetzt die feierliche Eröffnung statt für die Testanlage zu Triebwerksteilen statt. Vor rund 100 Gästen aus Wirtschaft, Politik und Wissenschaft sowie der Belegschaft nahmen die Bayerische Staatsministerin für Digitales, Judith Gerlach, und der MTU-Technik-Vorstand Lars Wagner das neue Testzentrum offiziell in Betrieb.

Marktentscheidendes Know-how zu Bauteilen

Technik-Vorstand Lars Wagner verdeutlichte die Bedeutung des neuen Testzentrums: „Die MTU ist für ihre einzigartige Testing-Expertise weltweit bekannt. Mit dem neuen Bauteile-Testzentrum liefern wir einen weiteren eindrucksvollen Beweis dafür, dass wir diesen Ruf zurecht haben.“ Die Testing-Kompetenz der MTU umfasst Bauteile, Komponenten und komplette Triebwerke – Entwicklungstests, Zulassungstests und Serienabnahmetests. „In unserem neuen Prüfzentrum testen wir Bauteile, also Einzelteile, aus denen Verdichter und Turbinen bestehen. Dazu gehören unter anderem Triebwerkschaufeln, Scheiben, Gehäuse, Ringe und Leitungen.“ Da in der Luftfahrtbranche die Sicherheit an oberster Stelle steht, müssen die Sicherheitsnachweise auf höchstem Niveau und bis in kleinste Detail erbracht werden – bis auf Bauteilebene.

Digitalministerin Judith Gerlach: „Die Bayerische Staatsregierung investiert wie keine andere in Luft– und Raumfahrt. Mit der Hightech-Agenda haben wir die Mittel dafür gerade erst um 90 Millionen Euro aufgestockt. Made in Bavaria steht für Qualität und High-Tech. Der digitale Wandel ist dabei der größte Innovationstreiber. Die Digitalisierung beeinflusst nicht nur Produktentwicklung und Produktion, sondern ebenso Prüfverfahren und Qualitätsmanagement.“ Weiter erklärte sie: „Mit dem hochmodernen Testzentrum bekräftigt die MTU Aero Engines ihr Bekenntnis zum Freistaat. Das ist eine gute Nachricht für uns als Hochtechnologie-Land und Standort weltweit angesehener Luft– und Raumfahrtunternehmen.“

Testing neuer Werkstoffe und Bauweisen

Mit dem neuen Testzentrum erfülle die MTU nicht nur die Pflicht, sondern auch die Kür. Dr. Jörg Henne, Leiter Entwicklung und Technologie bei der MTU: „Wir stellen die Testfähigkeit für alle aktuellen MTU-Triebwerksprogramme sicher und haben auch bereits an die zukünftigen Bedarfe gedacht.“ Es gehe um das Testing neuer Werkstoffe, neuer Bauweisen und größerer Strukturen. Er sprach aber auch von völlig neuen Triebwerken, die sich gerade erst am Horizont abzeichnen würden: zivile Antriebe der nächsten und übernächsten Generation, die noch höheren Anforderungen genügen müssen. „Unser erklärtes Ziel ist das emissionsfreie Fliegen. Dahin steuern wir konsequent mit der Entwicklung immer neuerer, grüner Antriebs-Technologien“, betonte Henne.

Auch im militärischen Bereich deute sich mit dem europäischen Fighter-Triebwerk der nächsten Generation (New European Fighter Engine = NEFE) etwas Neues an. Dieses Triebwerk wird die MTU in europäischer Kooperation entwickeln. Bauteile des Fighter-Antriebs sollen im neuen Münchner Testzentrum getestet werden, so Henne. Die komplette Anlage wurde so konzipiert, dass sie bei Bedarf erweitert werden kann – räumlich und auch um neue Technologien.

Teile Testen als Alleinstellungsmerkmal

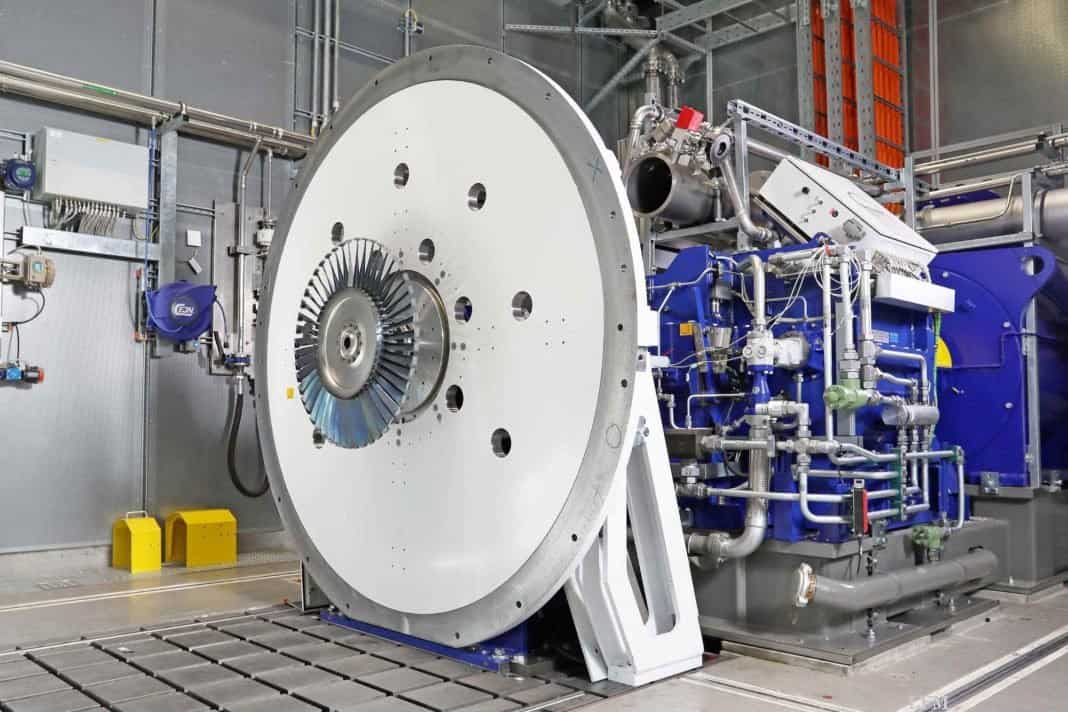

Zur Verfügung stehen 65 verschiedene Testarten für Triebwerksbauteile – darunter Rotationstests, Durchflussmessungen, Strukturversuche, Vibrations-, Verschleiß-, Beschuss- und Lebensdauertests. Die MTU hat einige herausragende Testmöglichkeiten geschaffen, die ein klares Alleinstellungsmerkmal für sie sind und sie vom Wettbewerb deutlich abheben. Durchgeführt werden die Tests auf drei Vertikalprüfständen, die es am Standort schon gab und die in das neue Gebäude umgezogen wurden, sowie auf weiteren Prüfanlagen.

Von der räumlichen Zusammenführung aller Bauteile-Testanlagen verspricht sich das Unternehmen eine deutliche Effizienzsteigerung. Herzstück des neuen Testzentrums ist ein Multifunktions-Rotationsprüfstand. Er wurde in einer eigenen Einhausung – einer doppelschaligen Stahlbetonkonstruktion – neu errichtet und ruht auf einer speziellen, schallisolierten 90 Tonnen schweren Bodenplatte.

Den reibungslosen Betrieb aller Anlagen gewährleisten eine hochmoderne und aufwändige Versorgungstechnik für Wasser, Strom, Argon, Kühl- und Heißluft sowie eine sichere Wärmeabfuhr der Prüfstande. Komplettiert wird die Ausstattung von innovativen Rüstsystemen, einer hochmodernen IT-Ausstattung sowie neuen Büro- und Besprechungsräumen in den oberen Etagen. 14 Mitarbeiter werden hier ihren Arbeitsplatz haben und sich in einem Umfeld bewegen, das höchsten Ansprüchen an Ergonomie und Umweltschutz genügt. Das hochmoderne Gebäude wurde auf einer Grundfläche von 40 mal 40 Metern errichtet und hat eine Höhe von 20 Metern. Insgesamt wurden 1.000 Tonnen Stahl verbaut.

Investitionen in den Standort

Der MTU-Technik-Vorstand Lars Wagner betonte: „Seit Jahren investieren wir massiv in den Ausbau unserer Standorte – weltweit und ganz speziell in München.“ Nach Investitionen in Höhe von über 100 Millionen Euro in München – gebaut wurden in den vergangenen Jahren eine neue Blisk-Fertigungshalle, ein neues Logistikzentrum sowie eine zivile Endmontagelinie für Getriebefan-Triebwerke – erreiche man jetzt mit dem neuen Bauteile-Testzentrum einen weiteren wichtigen Meilenstein. Und dabei werde es nicht bleiben. Wagner: „Wir haben noch viel vor und einen guten Plan, wie wir den Standort München, unseren Unternehmenssitz, aber auch alle anderen Standorte weiterentwickeln. Bis zum Jahr 2040 werden unsere Investitionen weltweit auf circa eine Milliarde Euro ansteigen.“