Das neue Triebwerksmodell ETID (Expander-Cycle Technology Integrated Demonstrator), das für mehr Schub unter der Schwerlastraketen der nächsten Generation wie Ariane-6 eingesetzt werden soll, hat seinen ersten Brenntest erfolgreich bestanden.

Dieses Ergebnis präsentierten nun Experten der Europäischen Weltraumorganisation ESA, des Raumfahrtunternehmens ArianeGroup GmbH und des Deutschen Zentrums für Luft- und Raumfahrt (DLR). Der ETID-Antrieb war am 14. Juni am Prüfstand P3.2 am DLR-Standort Lampoldshausen getestet worden. Bereits zwei Tage zuvor konnte die Düse erstmalig erfolgreich gezündet werden.

ETID in Teilen aus Europa

Ein derart komplexes Technologieprojekt wie ETID erfordert eine übergreifende internationale Zusammenarbeit: So stammen Brennkammer und Einspritzkopf aus Deutschland (ArianeGroup GmbH), die Zündsysteme aus Österreich (CTR Carinthian Tech Research AG) und den Niederlanden (APP Aerospace Propulsion Products B.V.), die Ventile aus Belgien (Safran Aero Boosters) und Deutschland (ArianeGroup GmbH) und die Düsen aus Schweden (GKN Group). Entwickelt wurde das Triebwerksmodell von der ArianeGroup GmbH in Ottobrunn, die auch die Projektleitung innehat. Beauftragt wurde ETID im Rahmen des FLPP-Programms von der Europäischen Weltraumorganisation ESA. Das DLR Raumfahrtmanagement begleitet und unterstützt FLPP technisch sowie organisatorisch und verwaltet die deutschen Beiträge zu dem Programm.

Höhere Leistung bei weniger Gewicht

„Seit rund vier Jahren arbeiten wir mit unseren Partnern an einem neuen Antrieb für die Trägerraketen von morgen“, erklärt Lysan Pfützenreuter, Projektleiterin beim DLR Raumfahrtmanagement. „Über die Ergebnisse sind wir sehr froh, denn der erfolgreiche Test zeigt, dass wir mit dem Einsatz moderner Fertigungsverfahren auf dem richtigen Weg sind.“

In dem Test hatten die Prüfingenieure erste Leistungsdaten des Triebwerkmodells ermittelt und diese mit den erwarteten Ergebnissen aus den Modellberechnungen verglichen. Die ETID-Technologien sollen zukünftig für Verbesserungen des Vinci-Triebwerks und der Ariane-6-Oberstufe eingesetzt werden. Durch neue Herstellungsverfahren und optimierte Bauteile werden gleichzeitig die Leistungsdichte des Antriebs erhöht und die Produktionskosten gesenkt.

Einspritzkopf aus 3D-Druck

„Durch das eingesparte Gewicht des kompletten Antriebs kann die Rakete mehr Nutzlast transportieren, und durch den Einsatz kostengünstiger Herstellungsverfahren und Materialien lassen sich die Startkosten reduzieren“, so Pfützenreuter. „Diese Vorteile können entscheidend sein im harten Wettbewerb auf dem internationalen Trägermarkt.“ Innerhalb der nächsten sechs Monate sollen 20 Tests mit einer Brenndauer von jeweils 120 Sekunden durchgeführt werden. Dabei erproben die Ingenieure drei verschiedene Konfigurationen. Diese unterscheiden sich beispielsweise in den Fertigungsverfahren von Schubkammer, Zündsystemen, Düsen und Ventilen.

Solche Komponenten, wie etwa der Einspritzkopf, bestehen bei einem konventionellen Raketenmotor aus mehreren hundert Einzelteilen, die produziert und verschweißt werden müssen. Ziel ist es nun, die Anzahl der Bauteile zu reduzieren, so dass mehrere Prozessschritte und somit Kosten und Zeit eingespart werden können. So enthält beispielsweise die erste Konfiguration des Einspritzkopfes eine Grundplatte, die aus einem Block gefräst wurde. Sie beinhaltet zudem bereits Teile der Einspritzelemente. Dies verringert die Anzahl der Bauteile bereits um etwa 80 Prozent. In einem zweiten Schritt wird die Grundplatte im 3-D-Druckverfahren hergestellt, wodurch noch einmal Fertigungsdauer, Anzahl der Fertigungsschritte und Gewicht eingespart werden. Ein dritter Einspritzkopf wird dann vollständig gedruckt, so dass das Bauteil „wie aus einem Guss“ besteht.

Prüfstand P3.2 wie im Weltraum

Getestet werden die Triebwerksmodelle am Prüfstand P3.2 vom DLR-Institut für Raumfahrtantriebe in Lampoldshausen. Der Prüfstand ist so konzipiert, dass Brennkammertypen für heutige und zukünftige Raumfahrtantriebe wie Raketenoberstufen unter realistischen Bedingungen (Vakuum) getestet und optimiert werden können. Die Testanlage misst die Daten, steuert, regelt und überwacht das Triebwerksmodell im laufenden Betrieb.

Die Forschungs- und Testaktivitäten in Lampoldshausen tragen entscheidend zur Zukunft des europäischen Raumtransports bei. Dieser Prüfstand ermöglicht das Verbrennen von unterschiedlichen Treibstoffkombinationen, wie Flüssigwasserstoff mit Flüssigsauerstoff oder Flüssigmethan mit Flüssigsauerstoff. Der Prüfstand P3.2 ist flexibel einsetzbar und extra für die Entwicklung zukünftiger Antriebstechnologien ausgelegt.

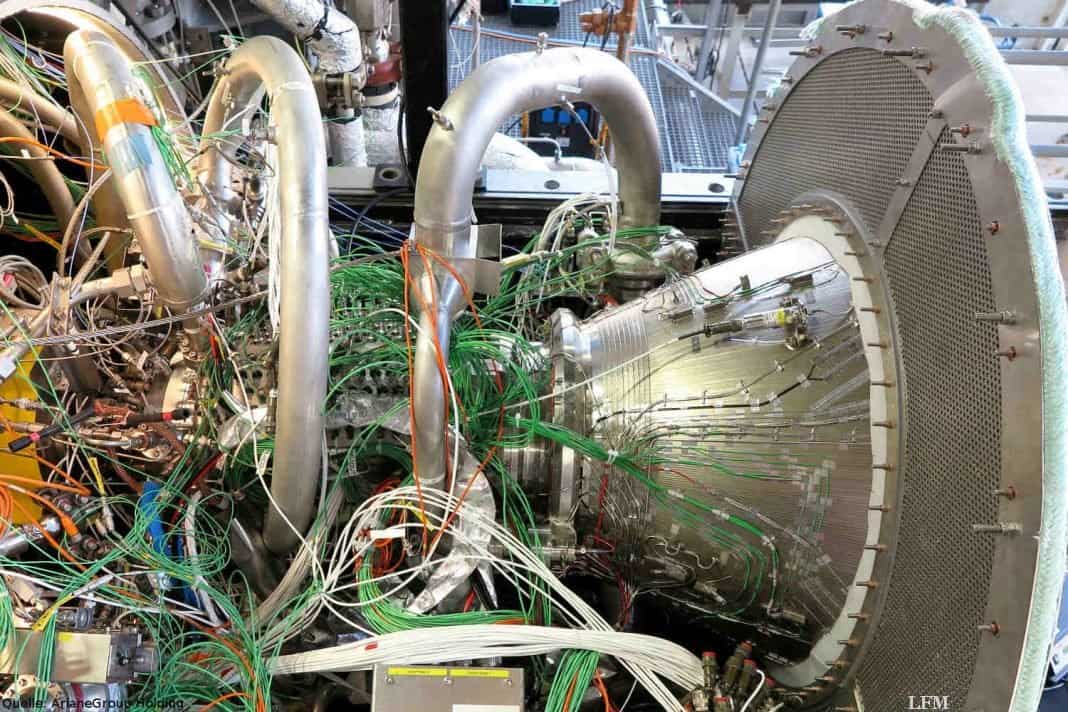

EDIT auf den Fotos

ETID heißt die Technologie für die Raketenantriebe der Zukunft: Die ETID-Technologien sollen zukünftig für Verbesserungen des Vinci-Triebwerks und der Ariane-6-Oberstufe eingesetzt werden. Durch neue Herstellungsverfahren und optimierte Bauteile werden gleichzeitig die Produktionskosten gesenkt und die Leistungsdichte des Antriebs erhöht, es gibt also mehr Schub.

Triebwerksmodell ETID am Prüfstand: Das neue Triebwerksmodell ETID (Expander-cycle Technology Integrated Demonstrator) hat seinen ersten Brenntest erfolgreich bestanden. Für das Triebwerksmodell ist der Brennkammerprüfstand P3 entscheidend, um diese moderne Antriebstechnologie weiter zu entwickeln und zu testen.

Testanlagen für Raketentriebwerke in Lampoldshausen: Das DLR verfügt über einmalige Infrastruktur und mehr als 50 Jahre Erfahrung auf dem Gebiet flüssiger chemischer Raumfahrtantriebe sowie der Entwicklung von Versuchsverfahren und Messtechnik. Auf dem Bild ist links der Prüfstand P3 und rechts der Oberstufenprüfstand P4.1 zu erkennen.